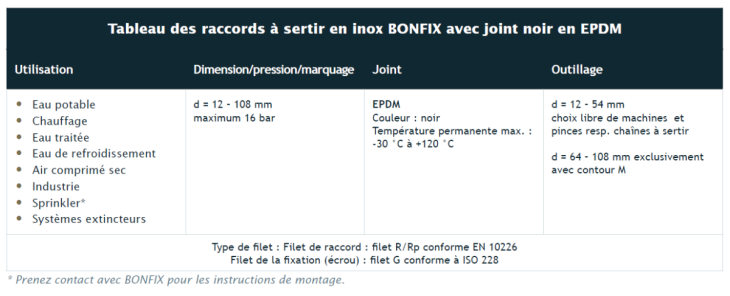

Le système d'installation comporte des raccords à sertir BONFIX de qualité supérieure, équipés d'un joint noir en caoutchouc EPDM (éthylène-propylène-diène monomère). Tous les raccords à sertir en inox BONFIX sont fabriqué à partir du matériau 1.4404 / AISI 316L et 1.4408 (raccords à filet). Le matériau 1.4404 / AISI 316L contient un taux élevé de molybdène ≥ 2,3% et un taux de carbone réduit par rapport à l'habituel 1.4401. Ce matériau est non seulement équivalent mais se distingue par sa résistance beaucoup plus grande à la corrosion.

Le système à sertir en inox BONFIX a été testé suivant les DVGW GW 541 et W 534 et il est certifié DVGW, WRAS,

KIWA- ATA et tous les grands instituts européens de certification.

Les raccords à sertir en inox de BONFIX ont un profil long dans les dimensions allant de 12 mm jusqu'à 54 mm compris.

Les raccords en inox BONFIX doivent être utilisés en combinaison avec des tubes en acier inoxydables agréés par BONFIX, suivant GW 541 et EN 10312. Les tubes utilisés doivent être marqués CE et posséder une déclaration de performance s'appuyant sur le CPR (Règlement produits de construction). Demandez à BONFIX les adresses des points de vente

Le matériau prémium 1.4404 (AISI 316L) et les surfaces extrêmement propres et passivées des tubes et des raccords assurent une grande résistance à la corrosion.

Les raccords à sertir en acier inoxydable BONFIX sont livrés avec la fonction Leak Before Pressed (LBP) avec l'utilisation des tubes BONFIX. Les raccords avec cette fonction ont l'avantage de laisser passer l'eau lors du test de pression obligatoire lorsqu'ils ne sont PAS sertis. Cela permet de constater facilement un mauvais sertissage. Lorsqu'ils sont convenablement montés et sertis, les raccords à sertir sont étanches à l'eau et à l'air.

• Des surfaces très propres et passivées : Cela donne une résistance élevée à la corrosion et une grande hygiène.

• Détection de fuite.*

• Fonction Push & Stay : tube et raccord sont montés et fixés, le raccord ne glissera pas du tube.

Pratique, surtout pour des installations verticales.*

• Montage rapide & sans risque d'incendie : Une installation rapide, qui fait gagner du temps et sans risque d'incendie grâce au sertissage à froid sur des tubes en acier inoxydable. Les installations BONFIX sont grâce à cela parfaites pour les rénovations

• Large assortiment : 15 mm jusqu'à 108 mm compris.

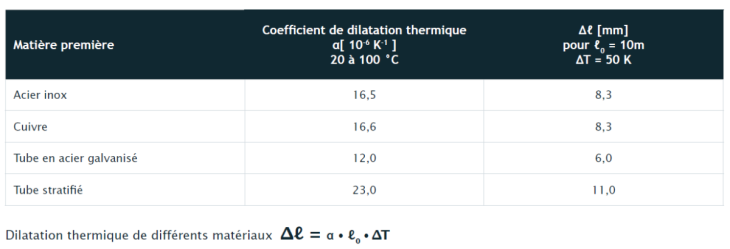

Les conduites ou passe de la chaleur se dilatent différemment en fonction du matériau et de la variation de température. Si elles sont gênées par cette dilatation linéaire thermique, les tensions mécaniques ambiantes peuvent dépasser les valeurs permises et des dégâts (la plupart du temps sous forme de rupture par fatigue) peuvent se produire. Pour éviter cela, la conduite doit avoir suffisamment d'espace de dilatation.

Pour compenser ces modifications linéaires on peut souvent profiter de l'élasticité du réseau de tubes. Il faut pour cela, à l'emplacement des courbes dans les conduits, créer suffisamment de coudes flexibles en plaçant correctement les fixations.

Le principe de base : entre deux points fixes il faut toujours qu'il y ait suffisamment de possibilités de dilatation disponibles.

Dans la mesure où le réseau de conduites naturel n'assure pas une compensation suffisante à la dilatation thermique, celle-ci doit être réalisée par l'installation de composants spéciaux comme par ex. des compensateurs à soufflet métalliques. S'il y a suffisamment de place, on peut mettre en place un compensateur en U.

Lors d'une installation encastrée, pour que la dilatation thermique puisse se faire librement il faut que les tubes soient gainés d'un matériel élastique, suffisamment épais et sans chlorure. Surtout les passages de conduites de plafond - dans la mesure où un point fixe n'a pas été installé - doivent être remplis avec soins.

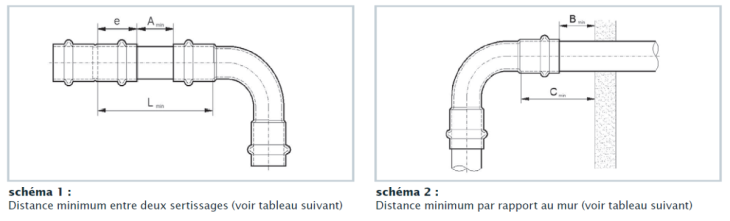

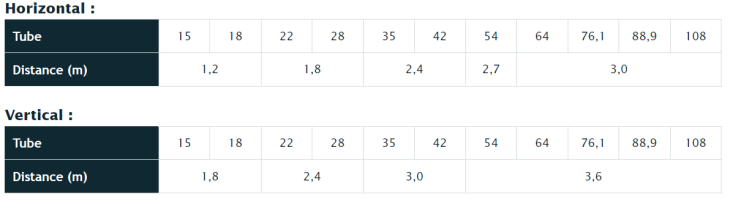

Les croquis et tableaux suivants permettent d'établir la distance à respecter entre la paroi et la conduite, dans les coins et dans les passages dans un mur.

tableau 1 :Distance minimum entre deux sertissages et entre le mur et un point de sertissage

Les tubes en inox, cuivre et acier galvanisé peuvent être, jusqu'à une certaine limite, cintrés à froid à l'aide d'outils adaptés. Pour cela, il faut respecter soigneusement un rayon de cintrage, mesuré à la fibre neutre de la courbe, pour les systèmes de tubes en inox et en acier galvanisé d'au moins r = 3,5 x d et pour ceux en cuivre d'au moins r = 3 x d. Il faut faire attention à ce qu'après le cintrage on dispose d'une longueur de tube cylindrique suffisante pour la suite des opérations Lorsque les dimensions sont supérieures à celles susmentionnées, c'est le fabricant de l'appareil à cintrer qui est responsable de la perfection du cintrage. Les tubes jusqu'à 28 mm peuvent être cintrés à froid.

Les colliers de support des tubes ont deux fonctions :

1. sceller le tube ;

2. diriger la dilatation produite par des variations de température.

Il existe deux types de colliers ou points de fixation :

1. fixes, qui enserrent les tubes de manière rigide ;

2. coulissants, qui permettent un certain mouvement le long d'un axe.

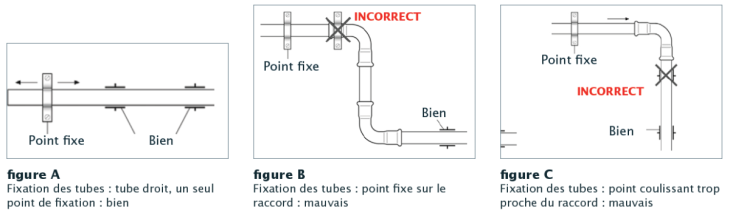

Positionner les points de fixation

Un tube sans changements de direction ou compensateurs de dilatation ne peut avoir qu'un seul point d'ancrage (voir figure A). Pour les longs tubes nous conseillons de placer ce collier vers le milieu du tracé afin que la dilatation soit possible dans les deux directions. Cette solution est aussi particulièrement adaptée aux tubes verticaux qui passent à travers plusieurs planchers car elle permet la dilatation dans les deux directions et réduit en outre le stress sur les bras.

Par ailleurs, aucun point fixe ne doit être installé sur/ou trop près des raccords (figures B et C) et les colliers coulissants doivent être installés de façon à ne pas créer de points fixes dangereux.

Les raccords à sertir en inox de BONFIX et les tubes en inox AISI 316L peuvent sans problème être reliés à d'autres raccords et armatures en inox et en bronze. Cependant, une jonction avec un raccord ou armature en acier galvanisé, en acier carbone ou autre qui ne soit pas en inox peut entraîner une corrosion de contact. Cela peut être évité en utilisant une armature ou une pièce intermédiaire en synthétique ou en bronze d'au moins 50mm de long.

Distances minimums

Pour une installation correcte des tubes il faut respecter certaines distances minimums qui dépendent de différents facteurs:

1. Distance entre deux points de fixation

Les points de fixation doivent être situés à des distances adaptées les uns par rapport aux autres. Si les points d'ancrage sont trop proches, cela peut entraver l'absorption de la dilatation, et s'ils sont trop éloignés il peut se produire une augmentation des vibrations et donc une nuisance sonore. Le tableau ci-dessous indique les distances recommandées en règle générale.

2. Espace de manoeuvre pour la machine à sertir

Il faut laisser suffisamment d'espace de manoeuvre pour utiliser la machine à sertir et éviter les obstacles. Tout dépend de la taille de la machine. Le tableau précédent (voir tableau 1 à la page précédente) indique l'espace minimum à respecter.

3. Distance entre les raccords

Deux raccords à sertir placés trop près l'un de l'autre peuvent gêner la fermeture parfaite des jonctions. Le tableau précédent (voir tableau 1 à la page précédente) indique les distances minimums à respecter.